Metallische Konstruktionswerkstoffe

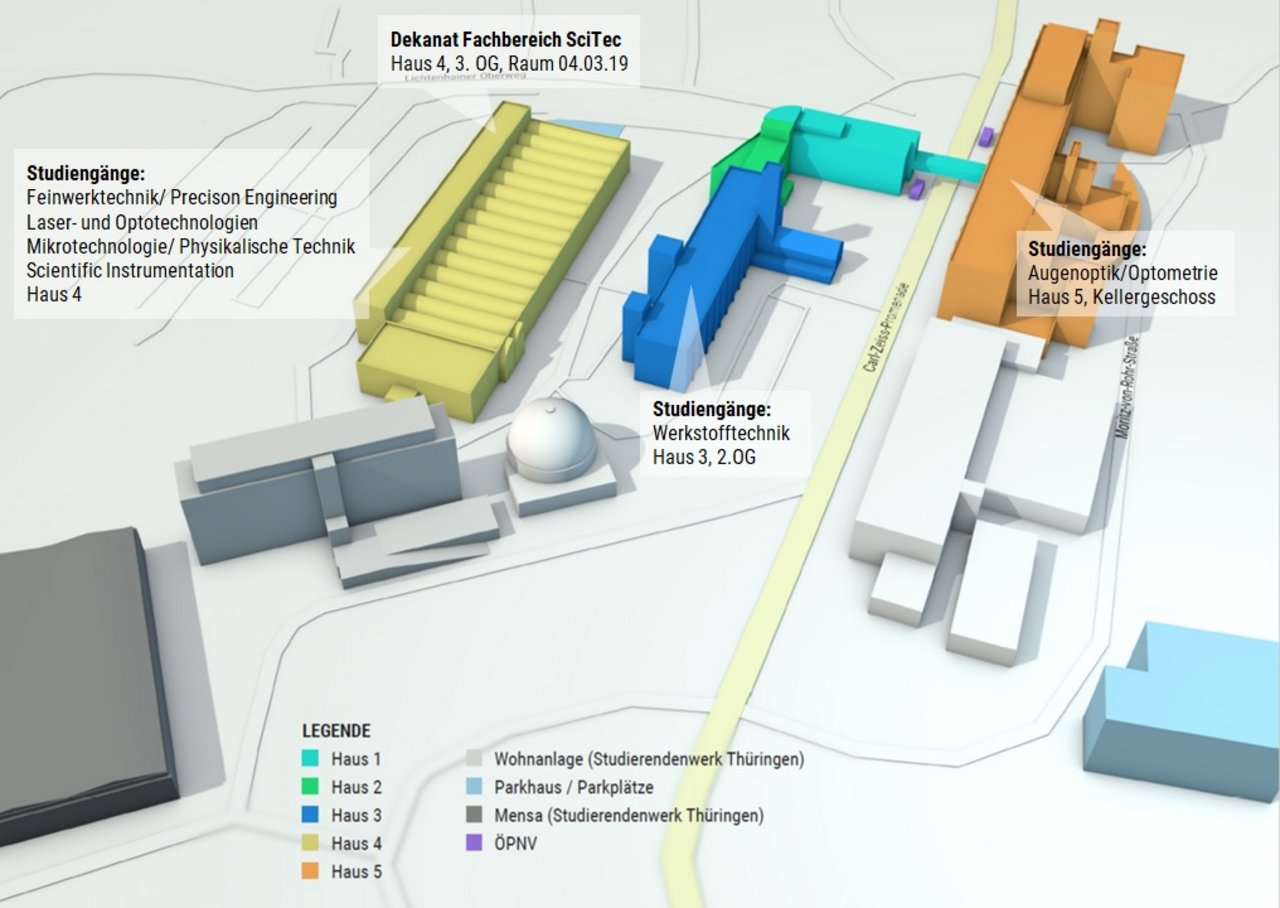

Die Ernst-Abbe-Hochschule arbeitet im Bereich der Konstruktionswerkstoffe an verschiedenen Themenstellungen:

Zum einen werden in enger Zusammenarbeit mit der Industrie metallische Werkstoffe für Hochtemperaturanwendungen entwickelt. Auf der anderen Seite steht die Entwicklung neuartiger metallischer Werkstoffe für verschleißbeanspruchte Bauteile im Fokus. Beide Themen erfordern eine detaillierte Charakterisierung der Werkstoffe hinsichtlich der mechanischen Eigenschaften, des Einsatzverhaltens sowie des strukturellen Aufbaus. Zusätzlich werden auch Schadensanalysen durchgeführt.

Hochtemperaturwerkstoffe

Für eine Vielzahl von Anwendungsgebieten metallischer Werkstoffe spielen hohe Einsatztemperaturen eine bedeutende Rolle. Herausragende Beispiele sind die Energietechnik, Luft- und Raumfahrt, Glasindustrie und Medizingerätetechnik. Sehr häufig sind die Beanspruchungsbedingungen dabei sehr komplex, d. h., dass zum Beispiel neben hohen Einsatztemperaturen gleichzeitig korrosive Bedingungen das Werkstoffverhalten beeinflussen.

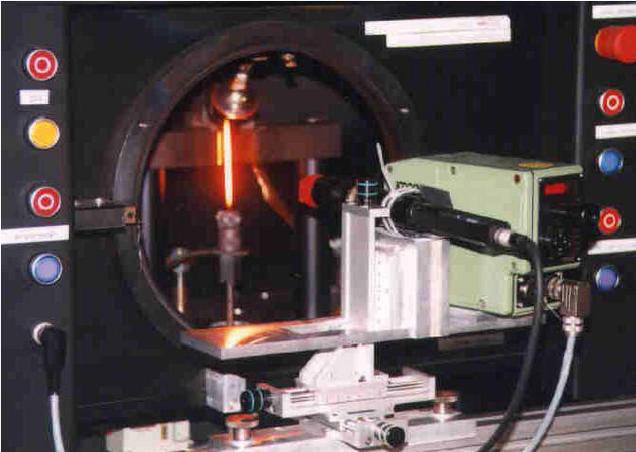

Die Arbeiten auf dem Gebiet der metallischen Hochtemperaturwerkstoffe umfassen Entwicklungsprojekte mit Werkstoffherstellern sowie vielfältige Untersuchungen zum Werkstoffverhalten unter sehr hohen Temperaturen. Die Ermittlung mechanischer Hochtemperatureigenschaften im Heißzug- oder Kriechversuch dienen als Grundlage zur Werkstoffauswahl sowie zur Simulation des Bauteilverhaltens unter Einsatzbedingungen.

Experimentelle Möglichkeiten

- Heißzugversuche unter Normal- und Schutzgasatmosphäre (bis 3000°C)

- Kriechversuche bis 3000°C unter Normal- und Schutzgasatmosphäre sowie im Vakuum

- Korrosionsversuche in Glasschmelze bzw. in einschmelzendem

- Glasgemenge

- Hochtemperatur-Benetzungsuntersuchungen bis 1700°C

Werkstoffe für verschleissbeanspruchte Bauteile

Viele Bauteile unterliegen bei ihrem Einsatz hohen tribologischen Beanspruchungen. Eine Reduzierung von Reibung und Verschleiß im Einsatz ermöglicht beträchtliche Einsparungen bei Energie- und Materialeinsatz. Ziel der Arbeiten auf diesem Gebiet ist es, neuartige

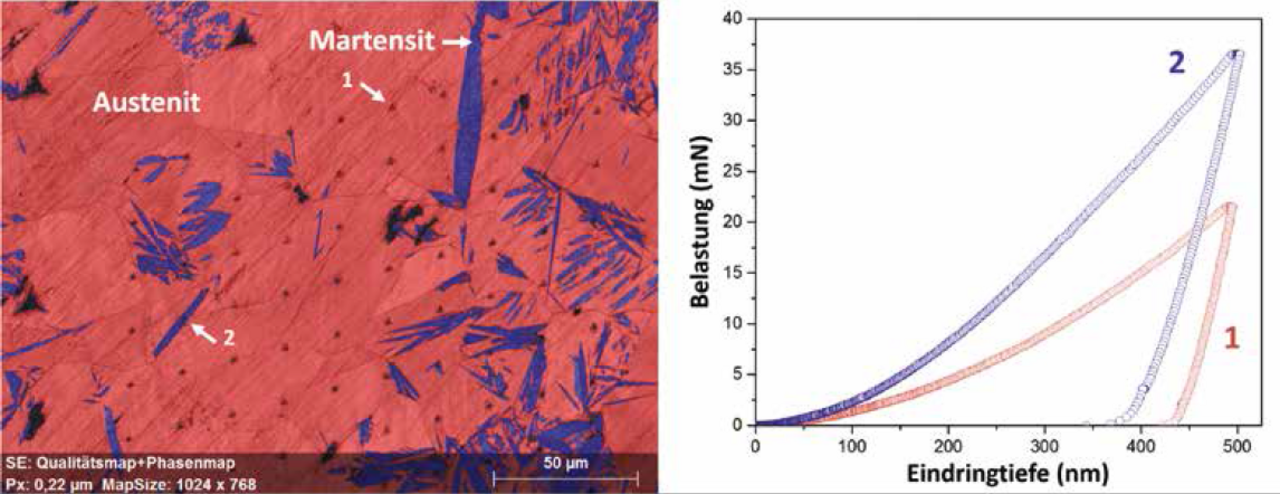

Werkstoffe und/oder Schichten für verschleißbeanspruchte Bauteile nutzbar zu machen bzw. ihr Potenzial für gegebene Anwendungen zu evaluieren. Dazu werden die Werkstoffe bzw. Bauteile in Verschleißtests zunächst definierten Belastungen ausgesetzt und im Anschluss umfassend untersucht. Das Forschungsinteresse besteht dabei insbesondere in der Charakterisierung der durch die Verschleißbeanspruchung hervorgerufenen Änderungen in Phasenzusammensetzung und mechanischen Eigenschaften.

Experimentelle Möglichkeiten

Zur Durchführung der Verschleißtests stehen verschiedene Verfahren zur Verfügung. Neben klassischen pin/ball-ondisc und pin-on-drum-Versuchen können auch Verschleißuntersuchungen bzw. Scratch-Tests mittels Nanoindenter und Rastersondenmikroskop realisiert werden. Letztere eignen sich insbesondere zur phasen- und ortsspezifischen Charakterisierung des Verschleißverhaltens.

Charakterisierung von Konstruktionswerkstoffen

Zur Gewährleistung einer umfassenden und qualitativ hochwertigen Charakterisierung der Werkstoffe finden eine Vielzahl von Untersuchungsmethoden Anwendung. Einen wesentlichen Schwerpunkt bilden dabei Untersuchungen der Zusammenhänge zwischen Struktur, Gefüge und Eigenschaften der Werkstoffe. Neben vielfältigen metallographischen Präparationsmethoden stehen dafür Licht- und Rasterelektronenmikroskopie ebenso zur Verfügung wie klassische Verfahren zur Prüfung mechanischer Werkstoffeigenschaften. Auch röntgenographische Methoden zur Strukturcharakterisierung sowie Verfahren der zerstörungsfreien Werkstoffprüfung stehen für umfangreiche Forschungsarbeiten ebenso zur Verfügung wie für Schadensanalysen sowie zur Unterstützung mittelständischer Unternehmen bei der Lösung werkstofftechnischer Probleme.

Ausstattung

- Lichtmikroskopie

- Heiztisch TS1500 für Hochtemperatur-Mikroskopie

- Zug-/Druck-Prüfmaschinen (20 kN und 100 kN)

- Dynamische Werkstoffprüfung (Pendelschlagwerke mit 50 bzw. 300 Joule Schlagarbeit)

- Makrohärtemessung nach Brinell, Vickers und Rockwell

- Kleinlast- und Mikrohärtemessung (F =10 p bis 1 kp)

- registrierende Mikrohärtemessung mittels Fischerscope HM2000 (Lastbereich: 0,4 mN bis 2 N, Lastauflösung < 40 μN, Wegauflösung < 0,1 nm)

- Nanoindentation mittels Nano Indenter G200 (Lastbereich: 200 nN bis 500 mN, Lastauflösung < 50 nN, Wegauflösung < 0,01 nm)

- Röntgendiffraktometrie (Bruker D8 Discover/ Advance)

- Rasterelektronenmikroskop Zeiss Ultra 55 (EDX, EBSD)

- Rastersondenmikroskop Keysight 5600LS (AFM, MFM)

- Ultraschall-Prüfung

- Wirbelstromprüfung

Kontakt

Sonstiges

Lehrgebiete: Werkstofftechnik, Biomaterialien, Oberflächentechnik

Sprechzeiten / Consultation hours

im Sommersemester/ during summer term 2024

- nach Vereinbarung per E-Mail/ on appointment by e-mail

in der vorlesungsfreien Zeit/ at non-lecture period

- nach Vereinbarung per E-Mail/ on appointment by e-mail